第1章 概要

この章では、プロセス製造業の需要構造変化と生産のあり方の変化を踏まえながらERPの導入及びERPのFIT&GAPのポイントについて述べていきます。重要なキーは将来の製造業の姿をどうとらえるかであろうと考えます。そこに灯台を求めて船を航海させていくべきだろうと考えます。

- プロセス製造業の動向

プロセス製造業は、生産者オリエンテッドから消費者オリエッテドに移行している大きなトレンドがあります。更に日本の消費者が飽食・飽和な時代の中で製造業はよりスペシャリティー化を求められ少量多品種生産と商品納入リードタイムの短縮求められています。これが企業にはサプライチェーンマネージメント(SCM)の強化を必要としている背景です。

SCMが強化していくと生産管理はより消費者オリエンテッドな生産方式を求められ、販売購買の機能もそれに合す事を求められます。経営管理もまたはSCM前提ですからより顧客満足度、損益とコスト管理を求められる事になります。すなわち生産管理や企業の基幹システムのあり方が大きく変化するはずです。 - ERPの導入とERPのFIT&GAPを行う際のポイントを述べていきます。

★ERP導入は業務改革であるという点からスタートすべき

★目的志向型でなく本来の企業のあるべき姿からシステム構築する⇒永続的・汎用的

★経営目的が変化していく時はその部分のみ変更し、基盤は一切かえない

★システムデザインの工夫・・・・

3階層モデルリング

業務プロセスとシステムプロセスを区別してデザイン

更にはテンプレートを活用 - ERP導入の方向性と課題(背景;業務のサイクルタイムが短くなったこと)

★経営レベル・事業レベル・現場レベルでPDCA

★SCM

★経営のスピード化

★コスト構造の明確化

第1章 詳細

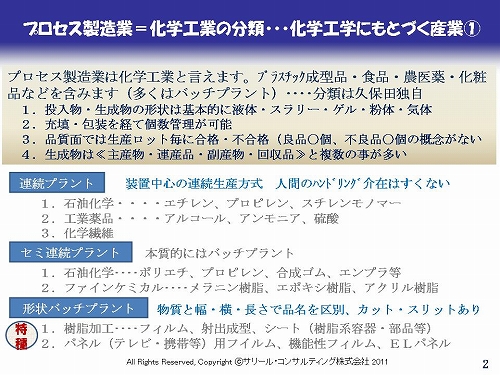

02:プロセス製造業=化学工業の分類・・・化学工学にもとづく産業①

プロセス製造業にはどのような製造業であるのかという事とプラントのタイプを分類してみた。 技術的な面よりも、生産スケジューリングや生産実績を把握する視点からの特徴も踏まえて、連続系かバッチプラント系での分類を行った。またプロセス製造業の多くはバッチプラントであるが、その特徴を4点を上げた。 これは組み立て製造業との違いを意識している。 尚 形状バッチプラントという分類は久保田独自の表現である。この製造は化学であるが、半製品・製品段階ではシートや巻物が多く同一品名で厚さ・幅・長さなど異なる生産物や在庫が発生するのが他の多くのプラントと異なる特徴を持っている。

プロセス製造業にはどのような製造業であるのかという事とプラントのタイプを分類してみた。 技術的な面よりも、生産スケジューリングや生産実績を把握する視点からの特徴も踏まえて、連続系かバッチプラント系での分類を行った。またプロセス製造業の多くはバッチプラントであるが、その特徴を4点を上げた。 これは組み立て製造業との違いを意識している。 尚 形状バッチプラントという分類は久保田独自の表現である。この製造は化学であるが、半製品・製品段階ではシートや巻物が多く同一品名で厚さ・幅・長さなど異なる生産物や在庫が発生するのが他の多くのプラントと異なる特徴を持っている。

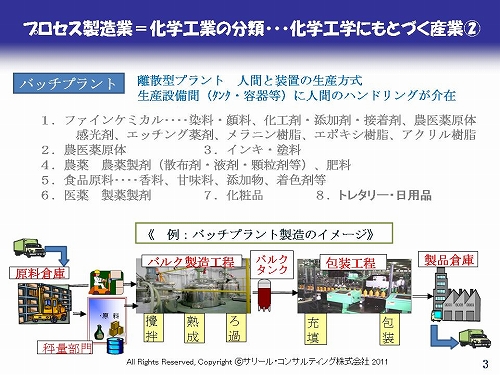

03:プロセス製造業=化学工業の分類・・・化学工学にもとづく産業②

先のページの続きである。バッチプラントを中心に説明。 バッチプラントの具体的なイメージ図を添付した。生産設備間ではタンクやサイロ・ドラム缶などが」介在し、その作業は人間のハンドリングを伴ってくる。いわゆる連続プロセスでなく離散型のプロセスである。

先のページの続きである。バッチプラントを中心に説明。 バッチプラントの具体的なイメージ図を添付した。生産設備間ではタンクやサイロ・ドラム缶などが」介在し、その作業は人間のハンドリングを伴ってくる。いわゆる連続プロセスでなく離散型のプロセスである。

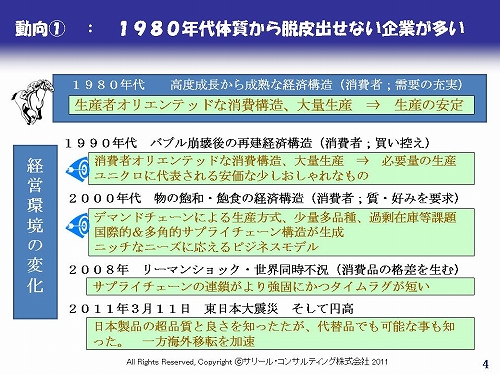

04:動向① : 1980年代体質から脱皮出せない企業が多い

1980年代までの生産の姿は、大量生産・安定生産を目指しコスト安価と品質安定を達成してきた世界に冠たる日本の生産方式であったと言えます。それと同時に商品をサプライ側の努力で提供していけばカスタマーは購入してくれた時代とも言えた。しかし90年代にバブルがはじけて以来不況に入り長いトンネルを抜けきれない状況が続いている。その間実は消費者からみると欲しいものはすでに充足している環境になっていた(だからバブル崩壊は当たり前)といえます。 消費者の需要傾向は個人毎の好みに重点が置かれてきたと言える。そうすると製造業は多品種の提供とその生産量は小さいサイズになってきたわけです。いわゆる少量多品種生産に移行せざるを得なくなりました。しかも少量の需要は在庫をもてない事とより早く消費者に商品を供給することが競争にかつという方式が求められてきたと言えます。こういう流れの中でリーマンショック・東日本大震災を迎えて製造業はより厳しい環境にたたされてきた。依然として1980年の販売生産方式を思い描いていると立ち直れなくなる。早くこの方式を見直し必要があるといえます。

1980年代までの生産の姿は、大量生産・安定生産を目指しコスト安価と品質安定を達成してきた世界に冠たる日本の生産方式であったと言えます。それと同時に商品をサプライ側の努力で提供していけばカスタマーは購入してくれた時代とも言えた。しかし90年代にバブルがはじけて以来不況に入り長いトンネルを抜けきれない状況が続いている。その間実は消費者からみると欲しいものはすでに充足している環境になっていた(だからバブル崩壊は当たり前)といえます。 消費者の需要傾向は個人毎の好みに重点が置かれてきたと言える。そうすると製造業は多品種の提供とその生産量は小さいサイズになってきたわけです。いわゆる少量多品種生産に移行せざるを得なくなりました。しかも少量の需要は在庫をもてない事とより早く消費者に商品を供給することが競争にかつという方式が求められてきたと言えます。こういう流れの中でリーマンショック・東日本大震災を迎えて製造業はより厳しい環境にたたされてきた。依然として1980年の販売生産方式を思い描いていると立ち直れなくなる。早くこの方式を見直し必要があるといえます。

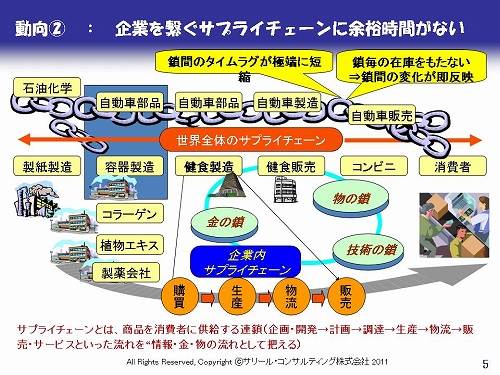

05:動向② : 企業を繋ぐサプライチェーンに余裕時間がない

企業間のサプライチェーンには原材料・商品を供給するリードタイムが短くなっています。20年ぐらい前は景気がよくなった場合に大本の素材メーカーへ及ぼす影響期間は半年ぐらいあったものが今は即座になってきています。原因は少量多品種生産と在庫をもたない生産の考えがいきわたり景気が良くなると即座に原材料が必要となってくるわけです。JITの考えが定着しているとも言えます。

企業間のサプライチェーンには原材料・商品を供給するリードタイムが短くなっています。20年ぐらい前は景気がよくなった場合に大本の素材メーカーへ及ぼす影響期間は半年ぐらいあったものが今は即座になってきています。原因は少量多品種生産と在庫をもたない生産の考えがいきわたり景気が良くなると即座に原材料が必要となってくるわけです。JITの考えが定着しているとも言えます。

結果的にはアメリカで何か起こると日本の製造業にも即座に影響がおこるほどサプライチェーンは密接につながってきたといえます。

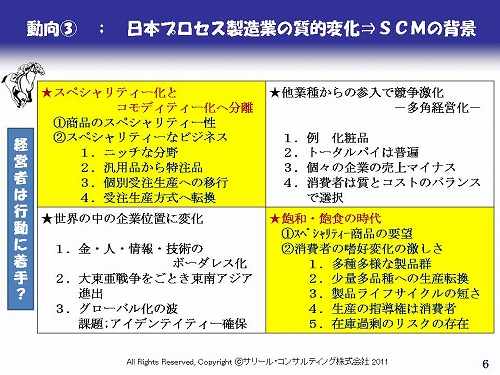

06:動向③ ; 日本プロセス製造業の質的変化⇒SCMの背景

表は製造業全般の最近の特徴を書き出してみました。スペシャリティーがキーワードと考えます。結果として少量多品種生産、在庫過剰を招きかねない消費者の要望、製品のライフサイクルの短さなどを求められる消費者構造が出来てきました。更に即時供給という課題を背負いながら、利益を追求する企業課題は総合的なサプライチェーンマネージメントを必要としているといわざるを得ません。

表は製造業全般の最近の特徴を書き出してみました。スペシャリティーがキーワードと考えます。結果として少量多品種生産、在庫過剰を招きかねない消費者の要望、製品のライフサイクルの短さなどを求められる消費者構造が出来てきました。更に即時供給という課題を背負いながら、利益を追求する企業課題は総合的なサプライチェーンマネージメントを必要としているといわざるを得ません。

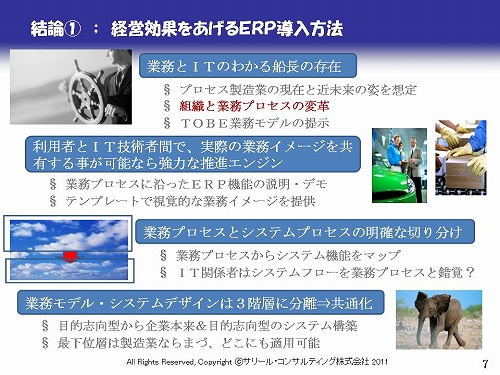

07:結論① ; 経営効果をあげるERP導入方法

サプライチェーンマネージメントが企業の最大課題と筆者は考えてきました。その影響は生産管理のみならず基幹業務のあるべき姿に変化を与えています。そういう背景を考慮してERPの導入を進めていかなければなりません。またERPの導入あるいは企業の基幹業務のシステム構築がIT系のメンバーを中心に行われるケースが多く見られますが、その場合に経営へ寄与したとは言い難いケースが多いと思われます。(業務軸でなくIT軸に進めていく事が多いからです)

サプライチェーンマネージメントが企業の最大課題と筆者は考えてきました。その影響は生産管理のみならず基幹業務のあるべき姿に変化を与えています。そういう背景を考慮してERPの導入を進めていかなければなりません。またERPの導入あるいは企業の基幹業務のシステム構築がIT系のメンバーを中心に行われるケースが多く見られますが、その場合に経営へ寄与したとは言い難いケースが多いと思われます。(業務軸でなくIT軸に進めていく事が多いからです)

つまりERPの導入は企業経営を効果的にするのが目的だからです。そのためにはプロセス製造業の経営の姿、現場のアドミの姿、現場業務の姿などをどのようにしていくかという視点からERP導入を進めないといけないからです。それが≪業務とITのわかる船長の存在≫と≪利用者とIT技術者の間で実際の業務イメージを共有する事が可能なら強力な推進エンジン≫です。一方実際のシステムはどうしても現場の声を反映すればするほどアズイズ型になり"やまたのおろち"になりかねません。一方顧客毎にニーズが違うという声も聞きますが、本質はそんなに異なりません。企業の生い立ちや属人性から違うニーズのようにIT技術者は受け取とられる傾向があります。

そこで資料の下段2つ≪業務プロセスとシステムプロセスの明確な切り分け≫と≪業務モデル・システムデザインは3階層に分離≫してデザインすればかなり汎用化されてくると筆者の経験から言えます。

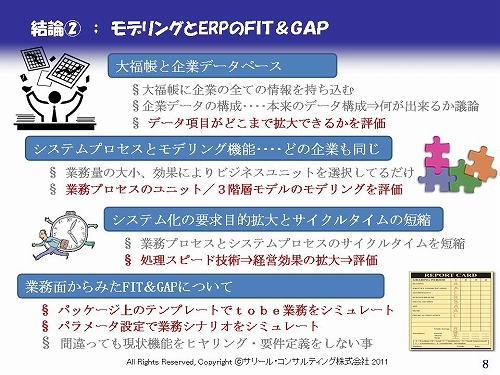

08:結論② ; モデリングとERPのFIT&GAP

ERPの選択を行う際、あるいはFIT&GAPを行う際に取り組む課題を挙げてみた。筆者は15年ぐらい前まで、システム構築にはその目的を明確にし、目的を達成するシステムデザインを行うべきと考えてきました。しかし幾多の経験から企業として必要なデータベースが本来あって(=大福帳)そこで何がシステムとして出来るかを考えるべきでないか、システム化の要求は40年ぐらい前と変わっていないな、どこの会社にも共通機能が通用する(要は業務規模からシステムを利用するかしないかであって業務としては必要な機能という意味)と考えはじめた訳です。そこで大福帳をきっちり作り上げる事が可能か、パッケージにビジネスユニットを持っているかがポイントになります。尚システム化の要求・目的拡大される背景は実際の業務もそうですが、IT技術の進歩によりスピードに対応出来る能力を持ちえる事により出来なかった事が出来るようになったという事だと考えています。またテンプレート方式であれパラメータ方式であれ、実際業務に照らしながらtobe業務をシミュレートさせて業務に適するパッケージかどうか判断するようにするべきだと考えます。

ERPの選択を行う際、あるいはFIT&GAPを行う際に取り組む課題を挙げてみた。筆者は15年ぐらい前まで、システム構築にはその目的を明確にし、目的を達成するシステムデザインを行うべきと考えてきました。しかし幾多の経験から企業として必要なデータベースが本来あって(=大福帳)そこで何がシステムとして出来るかを考えるべきでないか、システム化の要求は40年ぐらい前と変わっていないな、どこの会社にも共通機能が通用する(要は業務規模からシステムを利用するかしないかであって業務としては必要な機能という意味)と考えはじめた訳です。そこで大福帳をきっちり作り上げる事が可能か、パッケージにビジネスユニットを持っているかがポイントになります。尚システム化の要求・目的拡大される背景は実際の業務もそうですが、IT技術の進歩によりスピードに対応出来る能力を持ちえる事により出来なかった事が出来るようになったという事だと考えています。またテンプレート方式であれパラメータ方式であれ、実際業務に照らしながらtobe業務をシミュレートさせて業務に適するパッケージかどうか判断するようにするべきだと考えます。

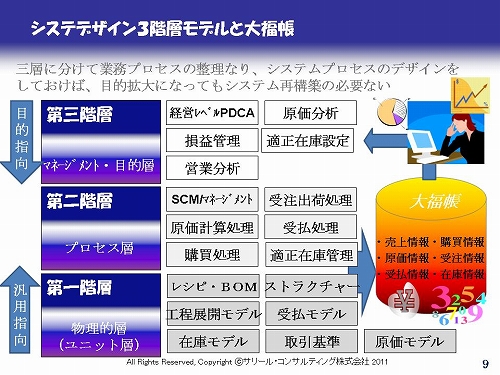

09:システデザイン3階層モデルと大福帳

システムデザインを右の3階層に分けると良いと思います。目的にデペンドしないレベルを第一階層と第二階層の機能として作り上げ、経営目標に即した機能第三階層として作り上げて行きます。そうする事により相当な長期間にわたってシステムを利用する事が可能です。階層毎の機能は例です。階層内、階層間をリンクする役割が大福帳です。第一階層には、業務のユニット的な機能を配置します。第二階層には複数の業務ユニットの組み合わせで業務フローを実現するためのシステムフローを実現する事になります。最後にその時代その時代の企業毎の目的を果たすマネージメント関係の機能を第三階層に配置します。目的デペンド型で開発したシステムは第三階層を起点にして第一階層までドロドロにつながった仕組みになりますが、この三層をインデペンデントに開発しておいて、大福帳で論理的につなぐようにしておけば永久型な仕組みになります。これを実現するにはERPパッケージを選択せざるを得ません。またこのような機能階層を実現していないERPパッケージは選択しない方が良いという事になります。

システムデザインを右の3階層に分けると良いと思います。目的にデペンドしないレベルを第一階層と第二階層の機能として作り上げ、経営目標に即した機能第三階層として作り上げて行きます。そうする事により相当な長期間にわたってシステムを利用する事が可能です。階層毎の機能は例です。階層内、階層間をリンクする役割が大福帳です。第一階層には、業務のユニット的な機能を配置します。第二階層には複数の業務ユニットの組み合わせで業務フローを実現するためのシステムフローを実現する事になります。最後にその時代その時代の企業毎の目的を果たすマネージメント関係の機能を第三階層に配置します。目的デペンド型で開発したシステムは第三階層を起点にして第一階層までドロドロにつながった仕組みになりますが、この三層をインデペンデントに開発しておいて、大福帳で論理的につなぐようにしておけば永久型な仕組みになります。これを実現するにはERPパッケージを選択せざるを得ません。またこのような機能階層を実現していないERPパッケージは選択しない方が良いという事になります。

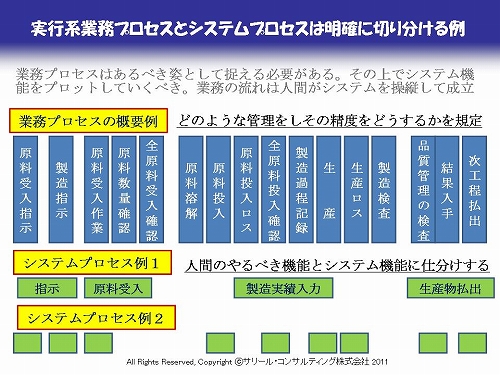

10:実行系業務プロセスとシステムプロセスは明確に切り分ける例

業務プロセスとシステムプロセスを混同しないようにして下さい。あくまでシステムプロセスは業務プロセスではない事です。システム開発を行うシステムベンダーさんが業務プロセスを定義しましょうとされるので利用者側は混乱し例外処理まで一杯並べたてる事になります。結果として枝葉末節な事を抱え込む事になります。業務プロセスの中から何を自動化し、何を手動で行えば良いかを検討する事でシステムプロセスが見えてきます。こう考えてくるとほぼプロセス製造業各社のシステム機能は汎用化されと考えています。

業務プロセスとシステムプロセスを混同しないようにして下さい。あくまでシステムプロセスは業務プロセスではない事です。システム開発を行うシステムベンダーさんが業務プロセスを定義しましょうとされるので利用者側は混乱し例外処理まで一杯並べたてる事になります。結果として枝葉末節な事を抱え込む事になります。業務プロセスの中から何を自動化し、何を手動で行えば良いかを検討する事でシステムプロセスが見えてきます。こう考えてくるとほぼプロセス製造業各社のシステム機能は汎用化されと考えています。

大事な事は、あるべき業務プロセスを実現するのは業務に従事する方でありシステムはその一部を担うだけであるという事です。

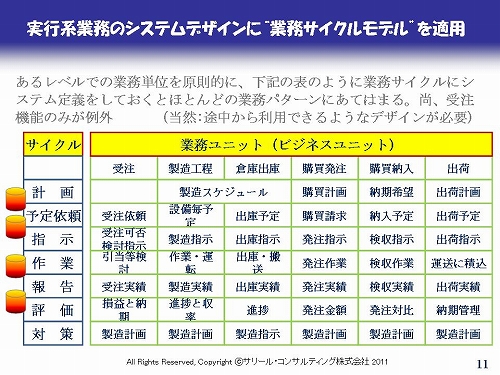

11:実行系業務のシステムデザインに“業務サイクルモデル”を適用

ひとつひとつの実行業務(計画作業も実行系と考えています)は、資料のように、計画⇒予定依頼⇒・・・・⇒対策という業務サイクルでつながっています。現実の仕事はスキップされる事が多いかもしれませんが、上記のような業務サイクルで機能を実現しておけばどの企業でも利用できると考えられます。尚、途中から作業に入れるようにしておくとかなり便利です。他方このように業務をこなすと「だれの指示のもとで作業したか」の責任が明確になります。SOX法や製薬企業のGMPにも適用されると考えています。

ひとつひとつの実行業務(計画作業も実行系と考えています)は、資料のように、計画⇒予定依頼⇒・・・・⇒対策という業務サイクルでつながっています。現実の仕事はスキップされる事が多いかもしれませんが、上記のような業務サイクルで機能を実現しておけばどの企業でも利用できると考えられます。尚、途中から作業に入れるようにしておくとかなり便利です。他方このように業務をこなすと「だれの指示のもとで作業したか」の責任が明確になります。SOX法や製薬企業のGMPにも適用されると考えています。

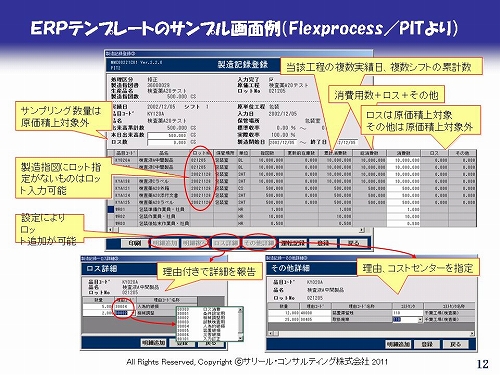

12:ERPテンプレートのサンプル画面例(Flexprocess/PITより)

テンプレートの事例です。 これはNECさんのFlexProcess上でかって私が所属した住友ケミカルエンジニアリング㈱で開発したFlexProcess/PITです。業務は製造実績の登録機能。

テンプレートの事例です。 これはNECさんのFlexProcess上でかって私が所属した住友ケミカルエンジニアリング㈱で開発したFlexProcess/PITです。業務は製造実績の登録機能。

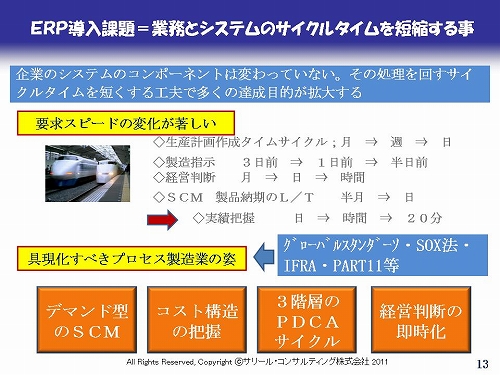

13:ERP導入課題=業務とシステムのサイクルタイムを短縮する事

プロセス製造業で求められる機能には新規性が乏しいと言ってきました。しかし外部の経営環境の変化よりスピードを求められてきています。その事により今までできない事がIT技術の進歩により出来るようになったといえます。たとえば今まで月1回しか出来なかった生産スケジュールが早く変更対応に対処できるなら毎日生産のリスケを行いコスト安い生産スケジュールをとる事が可能になります。

プロセス製造業で求められる機能には新規性が乏しいと言ってきました。しかし外部の経営環境の変化よりスピードを求められてきています。その事により今までできない事がIT技術の進歩により出来るようになったといえます。たとえば今まで月1回しか出来なかった生産スケジュールが早く変更対応に対処できるなら毎日生産のリスケを行いコスト安い生産スケジュールをとる事が可能になります。

現在では≪具現化すべきプロセス製造業の姿≫として資料のような4つのテーマが上げられると考えます。